栏目导航

高温含CO2气井的井筒完整性设计

发表时间: 2023-10-06 05:56:03 来源:亚娱体育官网入口

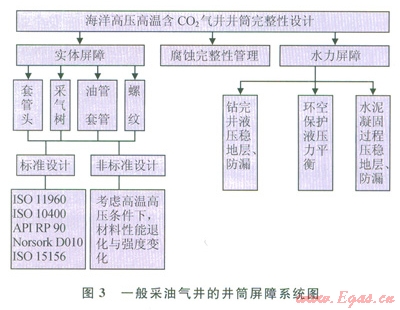

摘要:高温含CO2气井(特别是海洋及深水油气井)的井筒完整性非常关注,因它涉及太多的具体技术、材料和工具及装备。为此,在深入研究挪威石油工业协会和美国石油学会最新发布的

摘要:高温含CO2气井(特别是海洋及深水油气井)的井筒完整性非常关注,因它涉及太多的具体技术、材料和工具及装备。为此,在深入研究挪威石油工业协会和美国石油学会最新发布的井筒完整性技术标准的基础上,结合已经取得的经验和大量的实验评价成果,重点对投产期的井筒完整性设计框架进行了研究。提出了井筒完整性设计理念,推荐了井筒腐蚀完整性管理方法及技术流程,给出了井筒安全屏障系统划分方法,从实体屏障、水力屏障、操作屏障3个方面讨论了井筒安全屏障分类和功能,以及油管柱设计及完整性管理。同时,给出了固井水泥屏障设计的基本要求及方法,强化了井筒水力屏障对井筒完整性的作用,重点阐述了井筒的腐蚀完整性评价和管理的“适用性”理念和方法。针对海洋气井,还提出了适合的油套环空保护液,将环空保护液和水泥面之上滞留流体按水力屏障对待。

2010年4月20日美国路易斯安那州沿岸石油钻井平台爆炸起火,造成ll人遇害,并演变成美国历年来最严重的海洋漏油污染事故以下俗称“深水地平线事件”。以此为鉴,多国政府、油公司、技术服务企业都重视海洋高温度高压力气井井筒完整性问题。国际上新近发布的一些重要研究报告或标准从上述事件中吸取了教训,力图修改与完善井筒完整性标准。很典型和对海洋环境钻完井设计有重要参考或指导意义的技术文件简介如下[1-2]:

2011年美国石油学会发布API 96《深水井筒设计与建井》(Deepwater Well Design and Construction)投票版第一版。吸取前述深水地平线事件的教训,对海洋深水油气井设计和建井中井筒完整性提出了许多新理念和技术条款。

2012年5月3日挪威石油工业协会发布《深水地平线教训及改进措施》(Deepwater Horizon Lessons Learned and Fllow-up)文件。该文件比较了美国和挪威标准,提出了原Norsok D-010标准中应修改或增补的条款。增补企业安全文化理念和条款。

笔者同时也提供作者实验室和学术团队在井筒完整性设计方面的研究认识。部分认识和结论源自近年来陆上高温度高压力深井井筒完整性事后分析和大量高温度高压力下金属材料和油气井工作液实验评价。在本文中我们将引入“腐蚀完整性管理”的理念,它是井筒完整性管理的重要组成部分。由于篇幅有限,本文的讨论只涉及与投产后相关的海洋高温度高压力气井的油管和套管密封、强度和环空带压及环空腐蚀控制[3-5]。

挪威石油工业协会Norsok D-010标准将井筒完整性定义为:采用有效的技术、管理手段来降低开采风险,保证油气井在成功废弃前的整个开采期间的安全。

API 65将井筒完整性定义为“应用技术、操作和组织措施以降低深井井筒在整个服役过程中无控制的地层流体释放”。

挪威石油工业协会《OLF井筒完整性推荐导则》将井筒完整性定义为:井筒完整性应是一个完全的系统,用于管理井筒服役全过程的完整性。上述完整性分为以下5个单元:组织、设计、操作、数据管理和分析。

也许用一两句话不足以表达井筒完整性定义,作者建议从井筒完整性的内涵去认识它。井筒完整性管理包括以下内涵[6]:

1)在从建井,开采和封井弃井的全过程,井筒应保持实体上和功能上的完整性。所谓“实体”指无泄漏、无变形、无材料性能退化,“功能”指适应开采或井下作业的操作压力及腐蚀环境。

2)当不可控制的因素可能会引起井筒的某一屏障节点强度降低或发生意外的泄漏时,井筒及安全保护装置始终处于受控状态。可预测井筒能承受的极限载荷和极限服役环境,作业者应控制压力参数在极限条件之内。当可能危及环境与公众安全时,应及时补救或有能力安全地封井废弃井眼。

3)建立一体化的技术档案及信息收集、交接或传递管理体制,避免管理不协调导致井筒屏障系统损伤和可能的井喷或地下窜流事故。

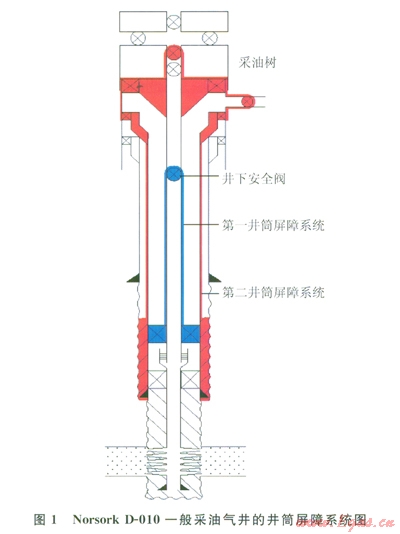

井筒安全屏障定义为井筒组件及所采取的技术,可有效阻止不希望出现的地层流体流动。为避免不能控制或未预见到的地层流体泄漏、井喷或地下窜流,井筒均设有若干层屏障,它们的集合称为井筒屏障系统。Norsok D-010“井筒完整性管理”标准推荐一般采油气井的井筒安全屏障系统见图l。

图1仅将井下安全阀之下油管到井管封隔器列入第一安全屏障。而生产套管、生产套管固井、套管头、井下封隔器之上的油管、油管挂和采油树被列为第二安全屏障。

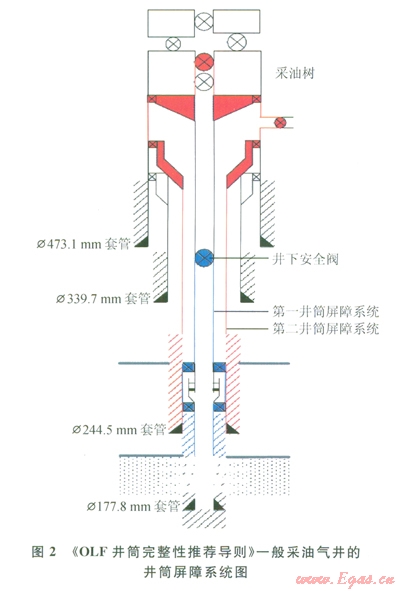

鉴于“深水地平线事件”教训和近年来环空带压的研究,2011年6月《OLF井筒完整性推荐导则》将一般采油气井的井筒安全屏障系统更改如图2所示。图2中《OLF井筒完整性推荐导则》将一般采油气井的井筒屏障系统的第一安全屏障延伸到尾管部分,即尾管挂及尾管封隔器、尾管套管及同井。

对于窄间隙尾管,固井质量常带有不确定性。“不确定性”包括固井质量不能保证或固井质量检验不能准确判别。例如,在215.9mm井中的l77.8mm尾管,平均环空间隙为l9mm,固井质量常带有不确定性。因此在尾管头部设多重屏障,除注水泥和尾管头插入密封外,还有尾管封隔器,上层套管的油管封隔器。对于更小间隙的尾管,固井质量更带有随机性,含H2S产层或高温度高压力CO2气层气通过尾管外水泥环窜入“A”环空(油管与套管间环空)对环空带压和环空腐蚀造成潜在风险。因此《OLF井筒完整性推荐导则》尾管挂及尾管封隔器、尾管套管及固井列入第一安全屏障。

对于含H2S产层或高温度高压力CO2地层,在其盖层处推荐使用注水泥管外封隔器或吸水膨胀型封隔器。含H2S或CO2天然气窜将给日后环空腐蚀及环空带压管理造成风险或太多的麻烦。

所谓“第一”或“第二”安全屏障并不是按重要或次重要划分,而是指“第一防线”或“第二防线”。第一安全屏障某一单元封隔失效及第二安全屏障可靠性不能确认,被《OLF井筒完整性推荐导则》划入高风险,借用交通指示灯红色作标记。

油管、套管及相应螺纹,井下及井口各种机械装置或工具组成的集成称为实体屏障。环窄水泥环具有两重性,凝固后也属实体屏障,但在凝固前属流体屏障。各屏障单元决定了整个屏障系统的可靠性,它是各屏障单元可靠性概率的集合。

实体屏障设计应能阻隔非开采地层流体流入任一环空及在环空窜流,或流向低压层、地面或海底。任一屏障单元密封失效或结构破损不应导致环空井喷,各屏障单元功能有效性应可验证。

油管、套管、井口机械装置及井下各种工具的材料、强度和连接结构均应符合各自相应的标准。但是设计选用时应强调和评估各连接节点的应力集中效应、流场变异和电偶相容性,材料应变老化和环境敏感开裂,目前尚无相应的标准。

水力屏障指井内钻井液、完井液、压井液、油套环空保护液、滞留在环空水泥面之上的钻井液或注水泥隔离液、冲洗液等液柱重力压力。注水泥及候凝期的液柱重力压力也属水力屏障。上述水力屏障在整个建井期或油气井开采期一定要保持适当液柱重力压力,该压力应始终高于其覆盖的地层压力,阻止地层流体流入。同时在附加的热膨胀压力或不可避免的井口环空带压压力与液柱重力压力叠加不应压漏地层或经油管封隔器泄漏到井底,或经油套管螺纹泄漏,也应避免挤毁内层套管或压破外层套管。水力屏障的流体不应腐蚀油套管,同时在不可预见的含H2S或CO2地层流体侵入水力屏障时,仍能保持有效的防腐蚀性能。稍后将重点讨论油套环空保护液和环空水泥面之上的钻井液或注水泥隔离液、冲洗液水力屏障。

油气井钻井、完井或修井及采气井管理的安全设施、监控系统,移出或安装任何实体屏障或水力屏障的操作均归为操作屏障。由于篇幅限制,本文不拟讨论操作屏障。

油管柱含采油气管柱和作业管柱及组件,例如井下安全阀、滑套、旁通阀、油管封隔器、插入和座封总成。本节将讨论油管柱完整性管理,重点讨论腐蚀完整性管理[7-14]。

油管及其组件力学性能应符合API 5C3、IS011960及ISO10400要求。在开采期长期服役的拉伸和内压单一外载作用下,按不一样材料腐蚀环境取不同的安全系数。一般认为以湿CO2为主的腐蚀环境,湿CO2环境是CO2分压0.02~10MPa,H2S分压小于等于0.002762MPa。在上述环境下一般都会采用Super l3Cr-ll0,抗内压安全系数大于l.0,抗拉安全系数按管柱存空气中重量计算,抗拉安全系数大于1.60。如果因产能或含CO2及出水期和水量不确定,需要一个试采期,也可选用2Cr-ll0或3Cr-ll0经济型抗CO2钢。抗内压安全系数应大于1.35,通过增加壁厚来留有腐蚀裕量。

对用于压裂的作业管柱,在预计的最大井口压力作用下,内压力将转换为附加拉伸应力。应按环空不施加背压的复合应力计算,安全系数大于l.25。应考虑环空施加背压损伤生产套管/尾管外水泥环,导致微环流和环空带压风险。

如果预计的压裂时不施加背压的复合应力安全系数小于1.25,应采用“减应力设计”上部用较大直径或较高钢级油管,并校核变直径或钢级处下段油管顶端复合应力安全系数大于l.25。

上部井段用了大直径油管后,对应的生产套管直径可能也需要增大,以容纳井下安全阀。4.1.3酸化管柱转为生产油管柱的缝隙腐蚀

对于用于酸化的作业管柱,应评价酸液对特殊扣螺纹密封面的缝隙腐蚀。酸压一测试采气联作管柱存在螺纹腐蚀泄漏,导致环空带压风险。应将缝隙腐蚀作为酸液缓蚀效果的评价指标,某些Super l3Cr-110特殊扣螺纹密封面不耐酸液缝隙腐蚀,酸化作业管柱不宜转为生产油管柱。曲面对曲面、曲面对圆柱面、球面对锥面的金属金属接触密封均有由大变小的缝隙,存在耐酸液缝隙腐蚀欠佳疑虑。

如果要将酸化的作业管柱转为生产油管柱,推荐选用l5Cr-ll0或15Cr-125马氏体耐蚀钢材料油管,而且螺纹密封面为锥面对锥面密封。

高温高压及高产气井油管柱内气流为“非定常流”,即不同深度和不同时刻流速在变化,流速或流向变化激起油管振动,称为“流固耦联”振动。

高产气井油管温度上升较多,由于热膨胀,油管要伸长,由此导致封隔器之上一段油管纵向受压,可能会产生失稳屈曲。

油管在受压、弯曲及交变载荷作用下螺纹密封面产生接触疲劳,降低了气密封性。在油管屈曲井段或井斜变化井段,由于油管振动位移,油管与生产套管之间会有摩擦。接触点存在缝隙腐蚀或电偶腐蚀。

使用大直径油管和合适的螺纹可降低流固耦联和屈曲的危害,这涉及井身结构的优化设计。

油管柱各组件连接处均存在连续性和相容性问题,设计不当可能会造成连接处断裂、开裂或泄漏。井下安全阀、滑套、旁通阀、油管封隔器,插入和座封总成与油管的连接均考虑流场变异、电偶相容性,应力集中效应,目前尚无相应的标准。

应评估开采和关井的上部井段井筒温度分布,井下安全阀安放深度应低于水合物析出点井深。

为了避免冲蚀及流场变异处形成水合物,应尽可能设计使井下安全阀内径、上下流动短节内径与油管内径相同。

如果井下安全阀内径小于油管内径,流动短节内径与井下安全阀内径相同虽可保护井下安全阀,但与上流动短节相连的油管有被冲蚀腐蚀倾向。应将该单根油管换为耐冲蚀腐蚀更优的材料。

滑套处油管可自由上下活动,用于防止油管拉伸过载或屈曲。但是由于滑动密封寿命低,滑套泄漏发生率高,泄漏造成“A”环空带压。

在滑动密封寿命解决之前,不推荐设计使用滑套。可通过提高油管强度解决油管拉伸过载或屈曲问题。

油管封隔器仅用于封隔油套环空时,其心轴内径小于油管内径不会产生需要我们来关注的冲蚀。

油管封隔器用作大型加砂压裂时,心轴内径小于油管内径,或心轴内的台阶被砂粒机械冲蚀或砂粒涡旋运动对封隔器造成损伤,严重时可能断裂。

在含H2S或CO2井中,常用Aflas橡胶作胶筒。H2S渗入受挤压和大应变的胶筒导致材料硬化,失去弹性密封性。CO2渗入胶筒会使材料溶胀。当压力降低时,渗入的气体逸出,胶筒材料破损,导致丧失密封性,胶筒紧压在套管内壁,在腐蚀介质中会产生缝隙腐蚀,导致泄漏。

油管螺纹密封面处于复杂的服役环境,包括局部流场变异的冲蚀腐蚀、缝隙腐蚀、电偶腐蚀、应力腐蚀。

在入井时每个单根用氦气检测了气密封,但在试油或开采期仍发现有渗漏或泄漏,导致环空带压。对已产生泄漏的油管,取出检查并未发现金属密封面腐蚀,排出了腐蚀泄漏。其失效机理之一是密封面接触应力松弛及接触疲劳,用于高温度高压力、含H2S或CO2气井的油管应能通过IS0 13679(Petroleum and natural gas industries-Procedures for testing easing and tubing connections)第Ⅳ级密封检测,其应具有的特征是:

1)锥面对锥面密封,密封接触压力源自径向楔紧力。要求lmm泄漏长度上的接触压力大于拟密封压力的2倍。同时只有密封面产生塑性流动,表面凹凸差被塑性流动金属填平,泄漏通道才会被锁定。

VAM-TOP及类似密封结构是较好的油管螺纹,可基本符合前述1)和2)要求,具有较好初始密封性。上述3)和4)与油套管材料有关,它影响长期密封性和腐蚀泄漏。5)是一种针对厚壁管开发的新型螺纹结构,或采用厚壁接箍,其内径与管体内径相同。

井筒腐蚀完整性管理是井筒完整性管理的重要组成部分。如果说井筒单元可能会因外载超过结构强度或密封压力而发生破坏或泄漏,那么它仅是个案或带有偶然性。但是腐蚀、材料老化导致井筒安全性降低却是持续和几乎不可避免的,也不能因为有腐蚀、材料老化而弃井。井筒腐蚀完整性管理的宗旨就是一套“适用性”评价和管理的理念和方法,它不追求“完全正确”或“最好”,而是追求可用及避免发生不可控的井筒泄漏[15-16]。

1)在设计阶段就应考虑井筒腐蚀:完整性管理,特别是设计所选用材料对腐蚀环境适应性有疑虑时,应在设计阶段有预案。

2)测试或开采取得腐蚀环境信息后对设计再评估,通过模型分析或模拟实验预测腐蚀寿命或环境敏感开裂倾向。

3)以API 579为基础的实用性评价,计算极限服役条件,控制开采的压力或井下作业载荷在计算的极限服役条件。

4)材料的选用可容许有失重腐蚀,但不允许有潜在的环境敏感断裂。应评估各种潜在的环境敏感断裂。

5)定性或定量的腐蚀及泄漏监测或检测,力争发现腐蚀及泄漏变化趋势。防止过度腐蚀或泄漏导致非常严重风险或压井抢险困难。

油气田开发中的油管、套管及钻杆和装备突发性开裂或断裂时有发生。有的突发性开裂或断裂曾造成过人员受伤或死亡,重大环境问题或经济损失。

大部分开裂或断裂在学术上归结为环境敏感断裂,其本质是结构的应力、材料的选择性、腐蚀介质和环境参数(温度、压力和微区电位)激励,导致材料丧失其原有物理和力学性质,特别是使材料韧性降低,最终发生断裂。

在拉伸或内压力作用下局部点腐蚀坑底常会诱发裂纹,使管壁韧性降低,或产生脆性断裂。

由地层中产出的湿H2S或酸化作业酸反应生成的氢离子进入钢材,导致材料脆化。应力腐蚀和氢脆之间并没有严格的区分,二者可同时发生,也可以说氢脆是应力腐蚀的本质因素或机理之一。

在含硫气井设计中,氢脆和应力腐蚀开裂有明确和严格的标准或技术规范,参考ISO/NACE l5156,ISO/API ll960。

卤族元素的盐类(氯化钠、氯化钙、溴化锌、溴化钙等)具有较高密度、成本低,被用作储层保护完井液,油套环空保护液或提高油气井工作液的密度。

上述化学剂对高强度油套管及附件,奥氏体耐蚀钢(例如316)、马氏体耐蚀钢(例如SUPER l3Cr)和双相耐蚀钢(例如22Cr)有应力腐蚀开裂倾向。高温和长时间接触或交变应力会加剧开裂倾向。

高氯离子含量和高温溶液中的不锈钢,CO2+CO+H2O或CO2+HCO-3+H2O湿环境下高强度钢和不锈钢也存在应力腐蚀开裂风险。

卤化盐应力腐蚀开裂尚无标准可依,设计及井下作业人员应采取一定的措施防止发生卤化盐应力腐蚀开裂。

电偶腐蚀:当两种金属浸在腐蚀性溶液中,由于两种金属之间有电位差,如相互接触,就构成腐蚀电偶。较活泼的金属(抵抗腐蚀能力较弱的金属)成为阳极溶解,不活泼金属(抵抗腐蚀能力较高的金属)则为阴极,腐蚀很小或完全不腐蚀。这种腐蚀称为电偶腐蚀,或接触腐蚀,亦称为双金属腐蚀。

电偶诱发的氢应力开裂(GHSC,galvanically induced hydrogen stress cracking):不锈钢或合金与碳钢或低合金钢接触,浸没在腐蚀介质中形成电偶,受电偶激发,不锈钢或合金中的组织缺陷聚集氢和变脆的现象和机理。镍基合金管、不锈钢与碳钢或低合金钢管接触可能会产生电偶诱发的氢应力开裂(GHSC)。

电偶腐蚀、电偶诱发的氢应力开裂常伴有缝隙腐蚀、应力腐蚀、相变动力学腐蚀。在油套管中常有耐蚀合金管件与碳钢的螺纹连接,有几率存在电偶腐蚀或电偶诱发氢应力开裂潜在风险。在油管或套管柱中,应关切下述异种金属连接或接触导致电偶腐蚀或电偶诱发氢应力开裂的潜在风险:

1)耐蚀合金工具与碳钢管联结,例如13Cr不锈钢油管挂或套管挂,井下安全阀、滑套、封隔器与碳钢管螺纹连接。除电偶腐蚀外,还有缝隙腐蚀。

2)13Cr不锈钢油管屈曲后或在井斜变化处与碳钢生产套管接触。除电偶腐蚀外,还有缝隙腐蚀。

油套环空保护液的水力屏障作用至关重要。井下油管、套管螺纹渗漏,油管封隔器渗漏几乎不可避免。渗漏或渗漏速度决定于压差,减小压差或负压差可抑制渗漏。因此在安全许可范围内的井口环空带压有利于抑制渗漏。另一方而,一定密度的环空保护液液柱压力叠加井口环空带压可能会引起环空由带压转变为泄漏,渗漏和泄漏常常呈现动态变化或动态平衡。

为了发挥油套环窄保护液的水力屏障作用,环空保护液一定要有良好沉降稳定性。

油管封隔器座挂定位的可靠性决定于骨瓦的支撑力,靠高密度环空保护液液柱压力平衡井底压力的设计应充分论证。在开采期当井底压力降低,或封隔器胶筒及密封圈被CO2或H2S侵蚀,丧失弹性后,环空保护液将可能经封隔器泄漏。

在高温高压含CO2气井中,常用13Cr油管,在封隔器之上为碳钢套管。环空保护液应同时对油管外壁和套管内壁拥有非常良好腐蚀防护性能。井下油管、套管螺纹渗漏,油管封隔器渗漏几乎不可避免,因此要求环空保护液被H2S或CO2侵污后仍拥有非常良好的防腐蚀性能。使用的环空保护液必须在高温高压釜中作下列评价:

模拟环空井底、井中深部和井口的压力和温度,按分压充CO2或H2S,将试片分别放于液相和气相中,腐蚀评价时间至少l20h。取出试片后观测失重腐蚀和点腐蚀情况。

如果油套管中含有马氏体不锈钢与碳钢的联结,那么应按上述条件评价电偶腐蚀和缝隙腐蚀。

在任何情况下都不宜用含氯化钠、氯化钙的环空保护液。溴化锌、溴化钙可在评价具备适用性后选用。

甲酸盐加缓蚀剂、除氧剂的环空保护液使用较多,效果良好,可适应不一样的密度要求。但是甲酸盐类环空保护液被H2S或CO2侵污后的液相防腐蚀和抗老化性能欠佳,或尚缺乏进一步的改进研究。在按5.3.1中2)评价后推荐使用。

在海洋及深水油气井中,油基环空保护液性能和必要性远优于上述甲酸盐类环空保护液和含卤族元素盐类环空保护液。油基环空保护液在H2S和CO2侵污后仍具有对井筒优异的腐蚀防护性能。此外,油基环空保护液具有极低的热传导系数,它相当于绝热层,使井口及海底泥线处井段油管内气流温度尽可能高,以阻止水合物析出和堵塞油管。有的海洋气井,过去用双层真空油管隔热,以防止水合物析出。双层真空油管结构较为复杂,真空易漏、受井径限制。使用油基环空保护液技术上较易实现对油管内气流保温。

一种柴油基环空保护液由柴油、胶凝剂、液状石蜡、有机分散剂、高价金属盐等复配而成,其流变曲线具有幂律模型特征。

环空水泥面之上滞留流体水力屏障(以下简称“滞留流体”水力屏障)可能会出现下述失效模式[18-19]:

1)加重剂或固相沉降,连续相水柱压力降低导致地层可能的腐蚀性盐水、H2S或CO2侵入。这会导致套管外壁腐蚀或环空带压。如果非产层段含腐蚀性盐水、H2S或CO2,应上返水泥封隔或水泥返到上层套管内。

2)环空带压的压力叠加滞留流体液柱压力,导致地层破裂,发生先井漏后井喷。

3)水泥返到上层套管内,封闭环空中滞留流体热膨胀致环空带压造成内层套管挤毁或外层套管破裂。在深水及水下井口中,套管悬挂于上层套管内,滞留流体热膨胀造成的高压。该环窄压力不能监测,也不能卸压。因此凡是有“封闭环空”中滞留流体热膨胀问题的井段套管强度设计都要考虑挤毁或破裂设计。

4)环空滞留流体对内层套管或外层套管腐蚀或应力开裂。采用各类磺化盐类钻井液,俗称磺化钻井液体系,在井底高温下可能分解出硫醇、H2S及CO2。上述物质在高温下腐蚀套管,返到上部井段时对P110、Ql25和Vl50等高强度材料造成硫化物。完井液含氯化钠、氯化钙等卤化盐造成高强度钢,l3Cr钢应力开裂。

很多高温、高压气井重大安全或环境事故源自固井质量差,或间接与固井有关。固井质量的不确定性和水泥环腐蚀,后期作业造成的微环隙,可能会引起层间窜流。套管腐蚀,井口环空带压或地面冒气,危及井场或海洋平台安全。固井水泥屏障是井眼安全因素中主要的薄弱环节,目前还不能有效掌控。

1999年3月23日中国四川罗家2井在完井作业中发生地下窜流,高含硫天然气由套管泄漏点流出后,沿环空水泥环通道向下,经裂缝性地层窜到另一口井的套管外环空,最后窜到地面。

据统计,在美国海湾地区的l9922006年,39次井喷事件中,有18次与水泥和固井质量有关。另9次井喷失控中有5次直接与固井水泥有关。

1)挪威及美国牵头制定或修订的井筒完整性推荐指南、API 96深水井筒设计与建井、API 65-2建井中的潜在地层流入封隔深水地平线教训和改进措施等井筒完整性标准。这些标准或研究报告具备极其重大价值,可为我国制定有关技术标准提供参考。

2)鉴于“深水地平线事件”教训和近年来环空带压的研究,《OLF井筒完整性推荐指南》将一般采油气井的井筒屏障系统的第一安全屏障延伸到尾管部分,即尾管挂及尾管封隔器、尾管套管及固井,设置了多重屏障。

3)油管螺纹密封面处于复杂的服役环境,用于高温度高压力、含H2S或CO2气井的油管应能通过ISO 13679第Ⅳ级密封检测。笔者提出了第Ⅳ级密封检测应具有的特征和附加的CO2/H2S环境螺纹腐蚀要求。

4)提出了井筒的腐蚀完整性管理框架,井筒腐蚀完整性管理的宗旨就是一套“适用性”评价和管理的理念和方法,它不追求“完全正确”或“最好”,而是追求可用及避免发生不可控的井筒泄漏。针对海洋气井,提出了适合的油套环空保护液,将环空保护液和水泥面之上滞留流体按水力屏障对待。

[1]国家安全生产监督管理总局.AQ 20122007石油天然气安全规程[s].北京:煤炭工业出版社,2007.

[2]石油工业安全专业标准化委员会.SY/T 61372004含H2S的油气生产和天然气处理装置作业的推荐作法[S].北京:石油工业出版社,2005.

[3]石油工业安全专业标准化委员会.SY 62771997含硫油气田H2S监测与人身安全防护规定[S].北京:石油工业出版社,1997.

[15]张智,周延军,付建红,等.含硫气井的井筒完整性设计方法[J].天然气工业,2010,30(3):67-69.

[16]张智,顾南,杨辉,等.高含硫高产气井环空带压安全评价研究[J].钻采工艺,2011,34(1):42-44.

[18]肖太平,张智,石榆帆,等.基于井下作业载荷的A环空带压值计算研究[J].钻采工艺,2012,35(3):65-66.

[19]车争安,张智,施太和,等.高温度高压力含硫气井环空流体热膨胀带压机理[J].天然气工业,2010,30(2):88-90.

作者单位:“油气藏地质及开发工程”国家重点实验室西南石油大学

- 上一个: 雨水检查井标准图集doc

- 下一个: 東庄水利樞紐工程大壩澆筑打破100萬立方米

皖公网安备 皖ICP备17020063号

皖公网安备 皖ICP备17020063号